计量技术进步以满足2纳米以下器件节点需求

来源:半导体产业纵横

堆叠晶体管、混合键合和先进封装正推动着对更多、更精准测量的需求。

随着器件特征尺寸持续缩小至2纳米及以下,计量和检测正面临着一系列与3D测量、埋藏缺陷和更高灵敏度相关的问题。

由于加速新工艺的压力与日俱增,这就更具有挑战性。计量工具供应商必须超越当前的需求,至少超越一两个工艺节点,以确保解决方案能够满足下一代逻辑、内存以及功率模块和传感器等特殊市场更紧缩的市场窗口。

前沿工厂也在整合用于关键测量和检测的先进数据分析平台,以提高精度并充分利用各种来源的数据。“数据被誉为21世纪的黄金,但真正理解数据才是黄金,”DR Yield的首席执行官迪特尔·拉特海表示。“半导体行业的现状是我们拥有太多的数据。价值隐藏在数据中,而要从数据中挖掘黄金,你需要工具。”

拉特海说,合适的预测分析平台可以帮助晶圆厂工程师通过更早地识别生产问题来提高效率、质量、产量和良品率。

微小尺寸上的巨大变化

随着前沿设计转向新颖的3D架构、互补场效应晶体管(CFET)、基于混合键合的3D集成电路(3D-IC)和各种类型的先进封装,检测和计量也将发生显著变化。

imec的ITF研发经理安妮·劳尔·查理在最近的一次演讲中表示:“计量和检测已经进入了一个新时代。我们确实正在从一个首先要减少甚至取消计量的世界过渡到一个计量已成为真正的技术推动者的世界。我们面临着新的挑战,这些挑战推动着新的创新方法”

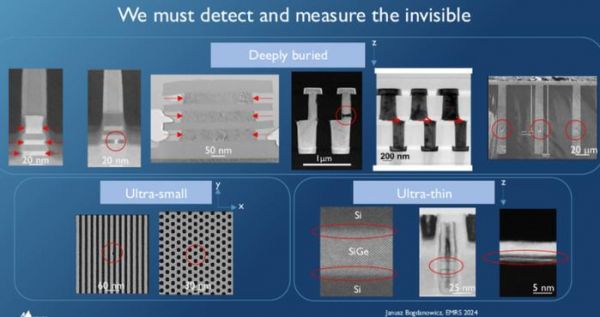

查理指出,为使极紫外(EUV)光刻和计量满足CFET首批硅需求,需要付出巨大的开发努力。她强调了检测和测量更小、更薄的3D结构中隐藏特征和缺陷的必要性(见图1)。

“3D系统架构意味着检测金属中埋藏的空腔。10纳米的缺陷或纳米级的薄层需要表征。边缘放置误差(EPE)的概念在15多年前就被提出了,它包括临界尺寸(CD)、套刻精度、光学邻近校正(OPC)以及局部和全局可变性的影响因素。ASML预测,十年后,每个参数都必须控制在纳米以下。”

图1:纳米片晶体管、混合键合和硅通孔(TSV)以及缩放特征对计量和检测工具构成了挑战。来源:imec

图1:纳米片晶体管、混合键合和硅通孔(TSV)以及缩放特征对计量和检测工具构成了挑战。来源:imec目前,光学计量和基于扫描电子显微镜(SEM)的工具已是生产中的主流,而 X 射线衍射成像技术则能满足特定的生产需求,包括先进的包装需求。

“我们有客户使用 X 射线衍射成像与 CoWoS(台积电的晶圆基板芯片)配合使用的经验,他们实际上是在将芯片彼此堆叠起来,然后从衬底上研磨掉硅,因为这部分硅在结构中实际上是无效质量,”布鲁克公司英国工厂经理约翰·沃尔表示。“他们发现,XRDI技术可以检测到裂纹、边缘缺陷以及多种可能导致器件在后端工艺和封装前发生灾难性故障的问题。”

扇出过程中更先进的质量控制对基板上的芯片/晶片提出了更严格的要求。白光干涉测量法可以同时测量垂直和横向的临界尺寸(CD),如通孔深度、铜或光刻胶的厚度以及扇出层之间的套刻精度。“先进的2.5D封装中,计量至关重要。我们的能力已与关键客户的制造工艺流程融为一体,”布鲁克公司触针和光学计量部总经理塞缪尔·莱斯科说。

在某些情况下,可以使用电子束电压对比度测量来检测埋藏缺陷。PDF Solutions的工程副总裁英德拉尼尔·德解释说:“如果你在化学机械抛光(CMP)后进行一道检测步骤,接触下方有一个埋藏空洞导致该接触基本上处于开路状态,那么使用光学检测可能看不到这个空洞。”“比方说,这是一个钨触点。由于埋藏的空隙,钨触点与底层金属断开了电气连接,或者该触点可能接触到了底层的另一条金属线。这样就会造成电气短路或开路,在生产过程中可以通过电压对比检测来发现。在前沿芯片中,如在3纳米节点或12至14纳米特征尺寸下,每个晶体管有3个接触。接触层的密度最大,因为接触点的数量是 3 乘以 5000 万个,或者是芯片上的晶体管数量。”

因此,预准备工作包括挖掘布局中的敏感接触、通孔或金属线,然后沿着这些关键路径进行电压对比度(VC)测试。

大约从 2010 年第一台三维设备开始,散射测量法在流程控制循环中的地位得到了巩固,因为它可以测量自上而下方法无法看到的结构尺寸,例如重入特征和轮廓大于 90 度的光栅。散射测量法结合了光谱椭偏仪和反射测量法,之所以称之为散射测量法,是因为特征尺寸和形状是根据周期性阵列的散射光模式计算出来的。最近,中红外散射测量法使具有相似光学特性的材料(如二氧化硅和氮化硅电介质)之间的对比度更高。例如,在纳米片晶体管中,红外散射测量法可以测量三维NAND通道中的氮化硅临界凹槽。

随着通过堆叠pMOS和nMOS晶体管进行缩放的互补场效应晶体管(CFET)器件的推出,该技术将变得更加重要,大约在7埃技术节点(具有18纳米金属间距)左右。散射测量工具的灵敏度取决于所面对材料之间的光学特性以及光束相互作用的材料体积。

“红外散射测量法从纳米片扩展到CFET架构,”Onto Innovation公司的应用开发总监尼克·凯勒说。“CFET是一个有趣的案例,因为是垂直向上发展的。从光学角度来看,由于单位面积上的材料体积更大,与光的相互作用也更多,因此实际上可以获得更多的信号。但问题是,客户希望提取更多参数。因此,挑战可能会平衡。你可以获得更高的灵敏度,从而获得更多的信息,但由于更多的参数非常重要,因此参数之间可能存在更多的相关性。”

其他人也同意这一观点。“散射测量法是一种强大的计量技术,可以提取许多感兴趣的参数,”imec的查理说。此外,使用适当的机器学习算法可以改进散射测量法结果与原子力显微镜(AFM)等参考数据之间的相关性。“在标准方法之上引入机器学习显著改善了机器与参考之间的相关性。”

她指出,机器学习还有助于提高临界尺寸扫描电子显微镜(CD-SEM)测量的信噪比。

尽管取得了这些进步,但光学检测可能已接近尾声。“光学检测过程通常被视为缺陷检测的主力军,但在波长和分辨率方面存在局限性。随着先进节点中临界尺寸的持续缩小,光学检测正被推至极限。尽管吞吐量有所提高,但全芯片和全晶圆电子束检测在准备进行大批量生产之前还有很长的路要走,”西门子EDA公司的Calibre Semi Solutions部门晶圆厂解决方案总监乐红说。此外,优化光学检测的灵敏度以捕捉真实缺陷,同时最大限度地减少虚假/干扰缺陷,已变得越来越具有挑战性。”

为了应对这些挑战,乐红指出,对能够智能地从光学采样到扫描电子显微镜(SEM)审查的软件的需求不断增长,特别是在高滋扰制度下。“该软件还必须具备用于大批量生产(HVM)中在线使用的性能。西门子EDA的Calibre SONR产品提供了一个前沿解决方案,该方案利用人工智能(AI)驱动的算法进行从光学到SEM复审的降采样。此方法不仅具备设计和工艺意识,而且其性能已完全准备好在线用于大批量生产应用,”乐红说。“特征驱动的降采样算法非常适合有效处理热扫描期间常见的高干扰计数。此外,它对光学检测与设计之间有限的空间相关性表现出极高的容忍度。使用SONR降采样,缺陷命中率有望显著提高,平均比当前标准高出5倍。”

为混合键合做准备

许多工厂正在探索在混合键合工艺前后,哪种计量/检测方法最适合用于混合键合。混合键合将微小的铜焊盘(

白光干涉测量法中的相移干涉测量(PSI)模式用于监测晶圆级的形貌,包括铜凹陷深度。整个晶圆上的凹陷深度有严格规范。铜太少可能导致开路,而铜太多则可能导致铜延伸到阻挡氧化物之外并造成潜在短路。

铜凹槽的测量方面存在多种测量技术重叠的情况,特别是在白光干涉(WLI)轮廓仪与原子力显微镜(AFM)这一主流方法之间。WLI轮廓仪结合了4倍的吞吐量,能够在同一块芯片上绘制数百万个铜焊盘的地图;而AFM则提供了氧化物与铜之间的精确偏移量,从而补偿WLI的测量结果。此外,AFM在扫描速度和扫描长度范围上也有所扩展,能够覆盖化学机械抛光(CMP)后的整个芯片平整度以及焊盘凹槽。

测量与分析的结合

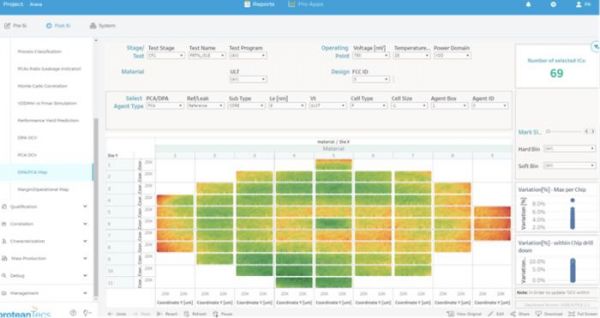

如今,工艺和产量工程师面临的最大挑战之一是控制过程变异性,这种变异性不仅影响晶圆内部,还影响晶圆间以及批次间的结果。事实上,许多晶圆工艺中出现的晶圆间特征并不罕见(见图2)。

“晶圆上芯片的位置对于理解你所看到的任何类型的变异至关重要,因为在典型的晶圆上,性能最优的芯片(同时考虑性能和功耗)会形成一个环状分布,”proteanTecs业务发展高级总监Nir Sever表示。“晶圆中心和边缘的芯片表现要比其他部分的芯片差。”

图2:在300毫米晶圆上,性能最优的芯片呈环状分布。来源:proteanTecs

图2:在300毫米晶圆上,性能最优的芯片呈环状分布。来源:proteanTecs这种时序和功耗的变异可以与芯片级标识符相匹配。“将任何遥测信息与芯片在晶圆上的位置联系起来的基本方法来自我们称之为ULT(单元级标识符)的东西,”Sever说。“通常在晶圆分类结束时,你会将每个芯片的ID编程到非易失性存储器中,从那时起,你就可以跟踪认证ID到其在晶圆上的确切位置、晶圆编号、批次编号以及制造历史。”

在涉及芯片组件(如HBM4 DRAM芯片、SRAM和处理器的异质堆叠或任何数量的芯片组件组合)的高级封装应用中,成品芯片电气性能的变异变得尤为重要。

这些唯一标识符在数字电路中很常见,但一些模拟部件或小型分立器件通常没有标识符。单个芯片ID对于硅芯片生命周期管理至关重要,可以追踪芯片从设计到制造、使用直至报废的性能。这些标识符还有助于工程师识别可能在现场使用中演变为硬故障的潜在故障,并确保所组装的部件可追溯。

“每项新技术都会带来一些问题,”西门子数字工业软件公司首席技术产品经理Jayant D’Souza表示。“例如,在使用环绕栅极晶体管时,我们看到的晶体管故障比以前更加微妙。此外,故障分析和晶圆本身的成本一直在上升,这使得每个学习周期的成本都要高得多。”

这在前沿工艺的推出中尤为明显。“在良率提升期间,有三大新发展,”Synopsys产品管理高级总监Matt Knowles表示。“首先,我们看到扫描链故障一直持续到生产阶段。随着工艺节点和晶体管设计的复杂化,工艺窗口变得越来越敏感。存在许多与设计相关的缺陷模式——仅在特定电压或特定时序条件下发生的软故障,而不是硬故障。因此,客户需要将这些与设计相关的信息纳入分析平台本身,并能够以自动化的方式在产品层面进行相关性分析。”

Knowles表示,其他两个发展是扫描链故障一直持续到生产提升阶段,以及测试次数的激增,尤其是在AI芯片中。

“我们发现扫描链故障正在扩展到更成熟的节点和更成熟的工艺中,”他说。“以前,在初期提升阶段,扫描链故障率非常高,但解决这些问题后,数字就下降了。在初期提升阶段,扫描链与逻辑链的故障率可能是60%对40%,然后会将其降低到扫描链约为20%到30%的水平。但我们听说扫描链故障仍在继续。一些故障是以设计为中心的,而另一些则是以缺陷为中心的。因此,客户必须收集更多的扫描链故障,并可能进行更多的链诊断,这需要能够收集和分析所有数据,并帮助他们找到根本原因的分析工具。”

Knowles还指出了测试次数的快速增长。“尤其是当你面对一些超大规模芯片时,它们会尝试进行多种不同类型的测试来捕捉像静默数据损坏这样的问题,因此测试次数已经从数万次增加到可能数十万次,而我们正在为100万次测试做准备。巨大的数据量对分析平台造成了巨大压力。”

数据的应用

与工厂的良率管理系统(YMS)相关的分析平台可以早期预警过程中的异常、识别质量受损的部件,并更深入地了解生产数据。“通过监控规则,我们的算法可以根据对数据偏差或异常的早期了解来预测故障,从根本上使制造商能够根据早期预警信号采取行动,而不是在出现重大生产问题时才作出反应,从而避免代价高昂的生产事故。”DR Yield的Rathei表示。“此外,我们的用户友好型数据分析功能为生产优化提供了更深入的见解。”

根据西门子EDA的乐红所述,近年来,促进从设计到制造良率优化的软件需求显著增长。“尤其是代工厂,它们正专注于人工智能驱动的过程优化、晶圆工艺最佳路径发现以及设计到良率限制的根源分析。我们的Calibre Fab Insight软件套件可协助代工厂进行过程优化,同时提供宝贵的设计见解。此外,Calibre SONR软件利用机器学习算法解析设计参数对系统性良率限制缺陷的贡献,并自动化生成避免缺陷的DFM检查库。”

另一方面,乐红解释说,无晶圆厂公司更倾向于超越传统的基于几何图案匹配的设计修复方法。它们需要能够高效地在全芯片级别上按栅极提取与工艺相关的特征的软件。此外,还需要一个高性能的基于机器学习的算法来实现可调节的模糊匹配程度。通过结合这些功能,无晶圆厂公司可以在T0测试芯片级流片时就开始良率学习,并顺利将这种学习扩展到第一个产品芯片流片。”

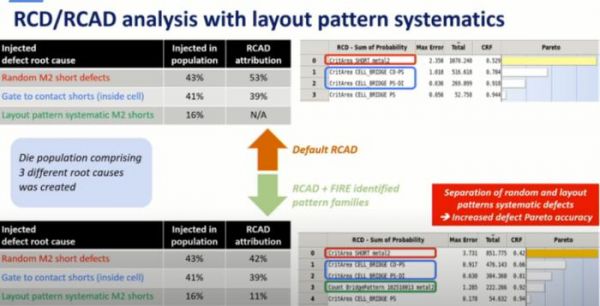

有几家公司正在与整个行业合作,将大量数据整合到一个平台上,甚至使用两个平台交换信息,如PDF Solutions的FIRE平台和西门子的Tessent,帮助解决布局敏感性问题,这些问题会在早期投产阶段造成系统性缺陷。

图3:通过使用PDF Solutions FIRE分析与西门子Tessent平台的根源卷积(RCD),Flow能够更快地区分随机缺陷和系统性缺陷。来源:PDF Solutions

PDF Solutions的技术专家Tomasz Brozek表示:“此阶段的缺陷可能由工艺相关原因或设计相关原因引起,或者由两者共同引起。体积扫描诊断与根源反卷积(RCD)相结合,能够在失效芯片群体中创建缺陷帕累托图。”

“RCD建模的根本原因是成功发现微妙的随机缺陷和与工艺相关的缺陷。随着5nm或3nm等新技术节点的出现,设计相关的系统性缺陷继续成为制造生产中的损失机制之一,”Brozek补充道。

诺信测试测量公司的Brad Perkins表示,分析平台的设计与计量工具无关。“无论是光学检测、X 射线检测还是超声波检测,你都可以看到更严格的控制限值,这些限值都在规格限值范围内,而借助先进的过程控制,你可以开始识别过程偏离,这正是当今这些工具真正发挥价值的地方。它不会让偏离品流入市场,这对于安全气囊或自动驾驶设备故障来说当然至关重要。”

“图像解释完成后,数据导出几乎与机器无关。我们要做的数据导出显然是单位级别的可追溯性,”Perkins说,“它可以是JEDEC托盘上的一个单独部件,也可以是晶圆上与芯片相对应的特定位置。不同的客户会关注不同的东西。通常,它可以总结关键空隙的位置、关键缺陷的总数,如果过程开始偏离,我们可以直接从机器或通过与工作站控制器、制造执行系统(MES)、SECS-GEM等合作发出警报。”

结论

计量和检测面临的最大挑战之一是如何在生产线的前端和后端检测出三维结构中隐藏的越来越多的缺陷或特征。要实现更快的产量提升,就必须及早发现系统性缺陷,这些缺陷可能与设计或工艺有关。

在新节点和先进封装中,情况只会变得更加复杂。但工程团队可以通过采用机器学习的新一代数据分析来提高量产速度,这有助于更快地识别问题,并更深入地了解哪些环节可能或已经出错以及出错的原因。

*声明:本文系原作者创作。文章内容系其个人观点,我方转载仅为分享与讨论,不代表我方赞成或认同,如有异议,请联系后台。

相关推荐

计量技术进步以满足2纳米以下器件节点需求

潮科技 | 集成纳米光机械传感器,使纳米计量“片上实验室”触手可及

首台纳米压印光刻机,佳能出货了

芯片巨头开战2纳米

以蚕丝纳米纤维应用技术切入市场,「清科丝宇」提供蚕丝领域技术、产品和服务

台积电造2纳米,创新生态如何提前布局

台积电介绍3纳米和2纳米工艺进展,后者将于2025年投产

三星秀肌肉:从 8 英寸到 2 纳米 GAA 工艺,为 100 多位伙伴代工

2纳米芯片问世,芯片性能要起飞?

下一代高性能功率半导体器件的新基石

网址: 计量技术进步以满足2纳米以下器件节点需求 http://www.xishuta.com/newsview126940.html

推荐科技快讯

- 1问界商标转让释放信号:赛力斯 94701

- 2人类唯一的出路:变成人工智能 17181

- 3报告:抖音海外版下载量突破1 16656

- 4移动办公如何高效?谷歌研究了 16467

- 5人类唯一的出路: 变成人工智 16259

- 62023年起,银行存取款迎来 9904

- 7网传比亚迪一员工泄露华为机密 7828

- 812306客服回应崩了 12 6265

- 9山东省大数据局副局长禹金涛率 6055

- 10从TikTok在美困境看全球 6010