芯片先进工艺节点,挑战重重!

在计算机芯片领域,数字越大越好。更多的内核、更高的GHz和更高的FLOPs,都是工程师和用户所期望的。然而,半导体中有一个指标不断获得关注和相关性:越小越好。欢迎来到半导体制造和技术节点(也称为工艺节点)的世界。

但它到底是什么?为什么它具有如此重要的意义?为什么它以纳米为单位来测量,为什么数字10、7和5在本文中占据显着位置?让我们进入流程节点的世界吧......

与芯片制造相关的最大营销术语之一是特征尺寸。

在芯片行业,术语“特征尺寸”与工艺节点相关。正如“CPU 的设计方式,第 3 部分”中所讨论的,该术语有些灵活。不同的制造商使用它来描述芯片的不同方面。不久前,它专门表示晶体管两部分之间的最小间隙。

如今,它更多地是一个营销术语,对于比较生产方法并不是很有用。尽管如此,晶体管是任何处理器的关键特征,因为晶体管组执行芯片内部完成的所有数字处理和数据存储,并且来自同一制造商的较小工艺节点非常令人垂涎。为什么,你可能会问?

处理器世界中没有任何活动是瞬时发生的,并且每个操作都需要电能。较大的组件需要更多时间来改变状态。信号需要更多的时间来传输,并且需要更多的能量来在处理器内循环电力。简而言之,更大的组件占据更多的物理空间,使芯片本身变得更笨重。

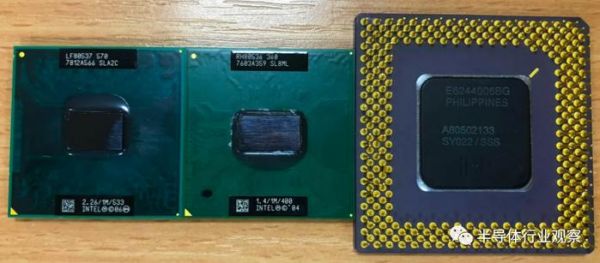

在上图中,我们观察到三个老式英特尔 CPU。从左到右:2006 年的 Celeron、2004 年的 Pentium M 和 1995 年的较旧 Pentium。它们的工艺节点分别为 65nm、90nm 和 350nm。换句话说,28 年设计中的关键部件比 17 年型号的关键部件大五倍以上。另一个值得注意的区别是:较新的芯片拥有大约 2.9 亿个晶体管,而最初的奔腾芯片拥有超过 300 万个晶体管,数量减少了近一百倍。

虽然工艺节点的减少有助于最近的设计实现更小的物理尺寸和更高的晶体管数量,但不可否认的是,它在英特尔的进步中发挥了关键作用。

但真正的问题是:赛扬产生大约 30W 的热量,而奔腾仅发出 12W。这种热量主要来自芯片电路中的电流运动。当电流流动时,能量由于各种过程而耗散,其中绝大多数以热量的形式释放。虽然 30 肯定高于 12,但重要的是要记住 Celeron 拥有近 100 倍的晶体管。

鉴于较小的工艺节点提供了更紧凑的芯片的优势,芯片上装有更多晶体管,可以更快地切换(这意味着每秒的计算次数更高),并且以热量形式释放的能量更少,这自然会提出一个问题:为什么不呢?世界上的每一个芯片都是使用尽可能最小的工艺节点制造的吗?

要有光!

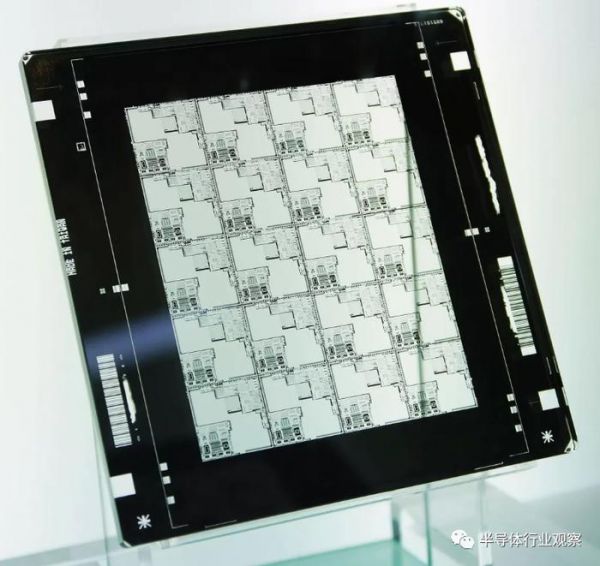

此时,有必要了解一种称为光刻的工艺。在这里,光线穿过一个称为光掩模的装置,该装置会阻挡某些区域的光线,并允许光线穿透其他区域。光线经过的地方,会集中到一个小区域。然后,这种光与芯片制造中使用的特殊层相互作用,描绘出芯片各个组件的位置。

将其视为类似于手的 X 射线:骨骼阻挡射线,就像光掩模一样,而肉则允许射线通过,从而产生展示手的内部结构的图像。

有趣的是,这个过程中并没有使用实际的光。即使对于像奔腾这样的旧芯片,光的“尺寸”或波长也太大。现在,您可能想知道地球上的光如何可以具有任意大小,但这是相对于波长的。光是一种电磁波,是电场和磁场的永久振荡融合。

虽然我们经常用经典的正弦波来表示它以形象化其形式,但电磁波并不真正具有独特的形状。相反,它们在相互作用时产生的效果遵循这种正弦波模式。这种振荡模式的波长表示波上两个全等点之间的物理距离。

想象一下海浪拍打着海岸;波长是连续波峰之间的距离。电磁波表现出大量可能的波长,因此我们将它们归入总称“频谱”。

小,更小,最小

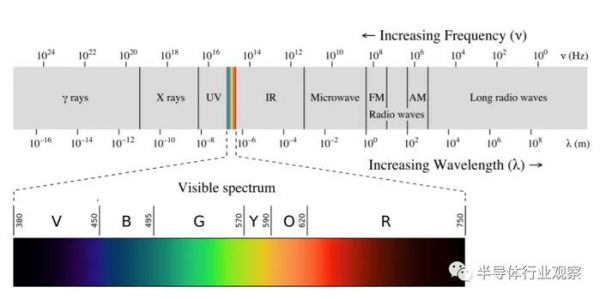

在下图中,我们所识别的光只是整个光谱的一小部分。该频谱包括其他熟悉的实体,例如无线电波、微波、X 射线等。

在此光谱内,光的波长大约为10-7米或大约0.000004 英寸!

对于这种微小的测量,科学家和工程师喜欢使用纳米,简称“nm”。如果我们深入研究光谱的一部分,我们会观察到可见光实际上跨越380nm到750nm。

回想一下本文前面提到的芯片 - 它是使用 65 nm 工艺节点制造的。您可能想知道,如何创建比可见光更小的组件?很简单:光刻过程不使用光,而是使用紫外线(又名 UV)。

根据光谱图,紫外线从大约 380 nm(可见光达到峰值)开始,并缩小到大约 10 nm。英特尔、台积电和 GlobalFoundries 等制造商使用称为 EUV(极端紫外线)的电磁波,其波长约为 190 nm。这些较短的波长不仅可以生产更小的元件,而且还可能提高其整体质量。这使得各个部件可以更紧密地封装在一起,有助于缩小芯片的整体尺寸。

不同的制造商为其采用的工艺节点的规模分配不同的名称。英特尔为其 10 纳米节点之一使用了一个朗朗上口的名称:P1274,但他们经常将其表示为“10 纳米”以供外行观众使用。相比之下,台积电只是将他们的产品标记为“10FF”。

AMD 等处理器设计公司创建适合这些较小工艺节点的布局和结构,然后依靠台积电等制造巨头进行生产。

台积电一直在努力推进更小的节点(7nm、5nm、3nm),为苹果、联发科、高通、Nvidia 和 AMD 等主要客户制造芯片。在这个制造领域,一些最微小的特征的宽度仅为 6 纳米(尽管许多特征要大得多)。

为了理解 6 nm 的微小程度,请考虑以下情况:构成处理器主要部分的硅原子间隔约 0.5 nm,每个原子的直径约为 0.1 nm。因此,粗略估计,台积电的设施可处理宽度小于 10 个硅原子的晶体管元件。

瞄准原子的挑战

抛开芯片制造商正在努力实现仅跨越几个原子的功能这一令人难以置信的现实,EUV光刻技术提出了一系列严峻的工程和制造挑战。

英特尔在将其10纳米生产与其14纳米工艺的效率相匹配方面面临着相当大的挑战,而 GlobalFoundries在缩小到7纳米甚至更小的工艺方面也遇到了一系列问题。虽然英特尔和 GlobalFoundries 面临的复杂情况可能不仅仅源于 EUV 光刻的复杂性,但两者不太可能完全无关。

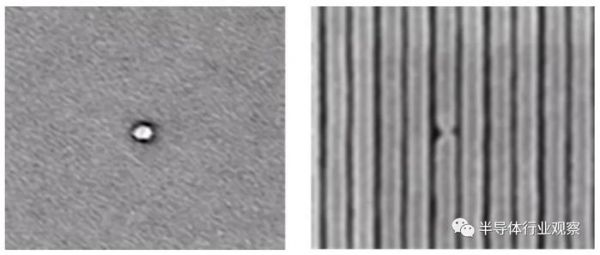

电磁波的波长越短,它所蕴含的能量就越多。这种较高的能量水平存在在芯片制造过程中造成损坏的风险。超精密制造极易受到所用材料的污染和缺陷的影响。此外,衍射极限和统计噪声等因素(EUV 波的能量沉积到芯片层上的位置的固有差异)阻碍了生产完美芯片的愿望。

在原子层面,对电力和能量传输的传统理解不再牢固。确保电流(以移动电子(三种亚原子粒子之一)的形式)通过紧密放置的导体在熟悉的尺度上相当简单;人们可以简单地将导体包裹在坚固的绝缘层中。

然而,在英特尔和台积电的运营规模下,这项任务变得令人畏惧,主要是因为绝缘层不够厚。然而,就目前而言,大多数生产挑战可归因于 EUV 光刻技术固有的复杂性。因此,我们可能还得再等几年,然后才能在论坛上就 Nvidia 在处理量子行为方面相对 AMD 的优势展开毫无意义的争论,反之亦然。

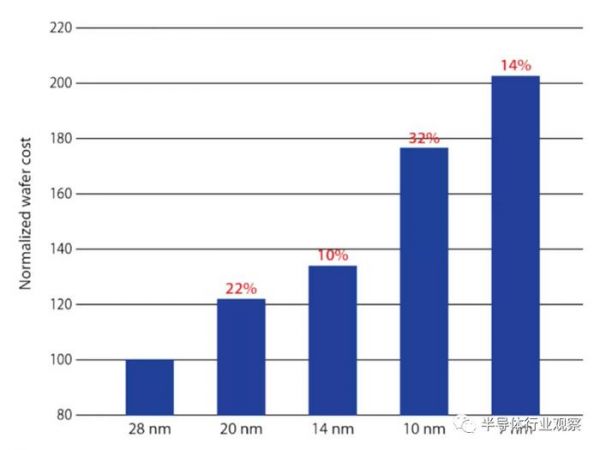

这是因为真正的问题,生产困难背后的最终原因,是英特尔、台积电和他们所有的制造伙伴都是企业,他们瞄准原子的唯一目的是创造未来的收入。在 Mentor 的一篇研究论文中,对于较小工艺节点的晶圆成本增加了多少,提供了以下概述......

我们假设 Intel 的 28 nm 工艺节点用于其 Haswell CPU 系列(例如 Core i7-4790K)。如果是这样,他们的 10 nm 方法每片晶圆的成本几乎翻倍。虽然晶圆可以生产的芯片数量很大程度上取决于芯片尺寸,但较小的工艺节点可能允许每晶圆更高的芯片产量,从而在一定程度上抵消成本的上升。最终,制造商将尝试通过提价将尽可能多的成本转移给消费者。然而,他们必须考虑市场需求取得平衡。

过去十年中智能手机(以及为其提供动力的 SoC)销量的激增,以及家庭和汽车智能技术近乎指数级的增长,意味着芯片制造商被迫承受因采用更小型工艺节点而带来的财务损失直到整个系统足够成熟,可以生产出高产量的晶圆。

这种情况将持续下去,直到他们的系统足够成熟,能够持续批量生产高产量晶圆(缺陷最少)。

鉴于赌注高达数十亿美元,这是一项不稳定的努力。这种财务赌博是 GlobalFoundries 退出工艺节点竞赛的部分原因。

前景

如果这一切听起来有些悲观,那么重要的是要记住,不久的将来是充满希望的。三星和台积电的 7 纳米生产线已成功运营一段时间,产量和收入令人印象深刻。此外,芯片设计人员通过在产品中利用多个节点来保证他们的设计面向未来。

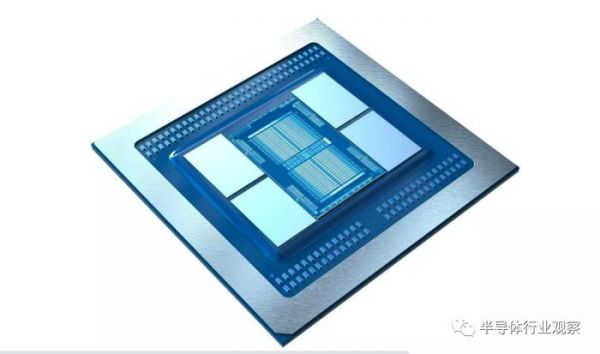

AMD 针对 Ryzen CPU 的小芯片设计策略为其他芯片制造商树立了先例。例如,他们于 2019 年首次推出的第三代 Ryzen CPU,采用了两颗台积电 7 纳米节点制造的芯片和一颗由 GlobalFoundries 制造的 14 纳米芯片。前者是实际的处理器部件,而后者则管理连接到 CPU 的 DDR4 内存和 PCI Express 设备。

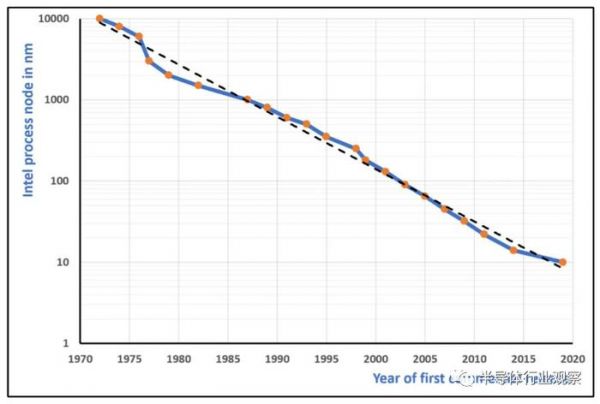

上图展示了英特尔过去 50 年的工艺节点演变。在垂直轴上,节点尺寸以 10 为单位显示,从 10000 nm 开始一直向上。这家芯片巨头的发展轨迹表明,节点半衰期(每次将节点大小减少一半所需的时间)为 4.5 年。

这个轨迹是否表明英特尔将在2025年发布3nm-5nm 工艺?可能性很大。尽管之前出现了一些问题,英特尔的复苏工作仍在全面展开。与此同时,三星和台积电已经在3纳米生产和进一步创新方面取得进展。对于整个领域的处理器来说,前景确实是乐观的。

这些未来的处理器有望更加紧凑和高效,消耗更少的功率,同时提供卓越的性能。它们为全自动汽车、可与当代手机的功率和电池寿命相媲美的智能手表以及超越十年前大片视觉奇迹的游戏图形(或者我们应该说人工智能芯片?)等进步铺平了道路。

未来确实是光明的,因为未来很小。

发布于:广东

相关推荐

半导体主流先进制程工艺梳理

三星的先进工艺蓝图

台积电:不可能为汽车行业保留空闲产能!汽车芯片需加速转向先进制程!

28nm工艺以上,中国大陆芯片公司有机会?

中国芯再创佳绩,成熟工艺产能需求增加,先进工艺却开始过剩了

28nm工艺以上,中国大陆芯片公司能拿下的现实生意

北大蔡一茂教授:解读AI芯片技术趋势,架构创新、新型存储与先进封装

先进封装,关注什么?

先进封装,拼什么?

三星4纳米工艺,会是高通新一代智能穿戴芯片的良药?

网址: 芯片先进工艺节点,挑战重重! http://www.xishuta.com/newsview89221.html

推荐科技快讯

- 1问界商标转让释放信号:赛力斯 95042

- 2人类唯一的出路:变成人工智能 20011

- 3报告:抖音海外版下载量突破1 19799

- 4移动办公如何高效?谷歌研究了 19237

- 5人类唯一的出路: 变成人工智 19111

- 62023年起,银行存取款迎来 10206

- 7网传比亚迪一员工泄露华为机密 8318

- 8五一来了,大数据杀熟又想来, 7574

- 9滴滴出行被投诉价格操纵,网约 7192

- 10顶风作案?金山WPS被指套娃 7146